熱線電話:0755-23712116

郵箱:contact@shuangyi-tech.com

地址:深圳市寶安區沙井街道后亭茅洲山工業園工業大廈全至科技創新園科創大廈2層2A

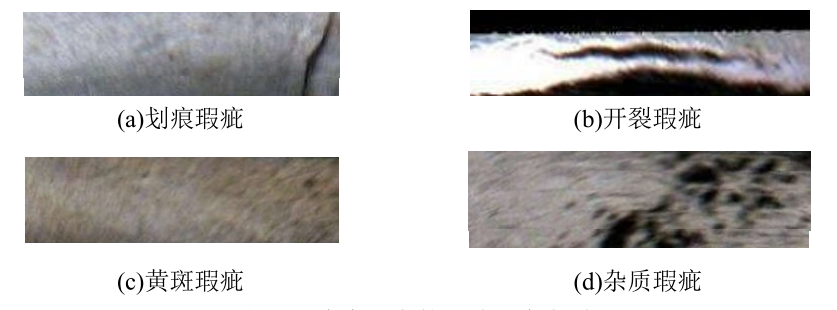

由于原材料、軋制工藝、人為、環境等因素的影響,金屬工件在生產過程中往往會出現劃痕、黃斑、雜質等瑕疵,在加工鏈早期引入的瑕疵會導致后續加工問題或在應用階段性能受損以及引發故障。

金屬表面瑕疵會嚴重影響產品的穩定性、功能性和美觀性,瑕疵檢測是工業質量控制的重要組成部分,對提高生產質量具有重要意義。

對金屬表面瑕疵進行分類可以快速識別和消除其發生的原因,軋制金屬的缺陷是標準化的,現代裝置和控制系統根據其參數的描述對缺陷進行分類,這些參數在不同的工藝條件下可能會有所不同,缺陷的特征因生產環境以及生產者等因素的變化而變化,不受公認標準的約束,生產過程中即使很小的變化也會導致新型缺陷的出現。

即使瑕疵類別相同,在形狀、結構上也會有所不同,這使得它們的分類變得復雜,對缺陷特征的不準確描述也會導致漏檢或錯檢的現象發生。

目前,金屬表面的瑕疵檢測主要由工作人員采用人工目視檢測,目視檢測難以定量分析,這個過程取決于許多因素,包括員工的經驗程度、視覺疲勞等主觀因素,檢測置信度較低,難以保證數據的客觀性與準確性。

由于漏檢或錯檢致使瑕疵品摻雜于正常品中,后期合成的成品的性能將難以保證,對生產制造商帶來重大的財物損失,因此工業對于檢測和分類金屬表面瑕疵的自動化系統的需求非常高。

本文的研究對象是連接或斷開電氣設備之間電路的重要電氣組件,這種金屬產品被廣泛用于開關、斷路器和繼電器等電氣行業的重要部件中。對于以此種金屬制品為組件的產品而言,其質量對產品性能的完整性以及可靠性起著至關重要的作用,在其使用壽命內必須穩定可靠地進行百萬次接觸。

金屬表面瑕疵識別的挑戰

盡管現在已經涌現出許多基于機器視覺的瑕疵檢測方法,但是基于機器視覺的瑕疵檢測仍然是一項新穎的技術,并且該技術需要針對特定任務特定分析與設計,金屬表面瑕疵檢測仍處于研究階段。

金屬表面瑕疵的識別和檢測對機器視覺領域提出了許多挑戰,挑戰包括:

1)類別復雜

研究對象表面的瑕疵類別繁多,不同類別的瑕疵也存在一定的交叉性,即使同一類別內的瑕疵在顏色、形態、位置等方面也存在許多差異性。

并且,具體瑕疵的類別不受標準的約束,在實際生產環節,隨生產環境、操作人員的變化而變化,一點點微小的變化都可能引入一種新的瑕疵類別。

2)表面反射率高

金屬產品的表面光滑,其表面的高反射率容易帶來高光以及陰影區,這種灰度值不一致的現象增加了偽邊緣檢測的可能性,在冷卻環節中產生的水滴、水布、雨線、水霧等構成的偽缺陷也會對分類系統造成一定的干擾。

3)推理速度

在實際生產環節中,待測產品往往處于轉速較快的轉盤之上,基于機器視覺的金屬表面瑕疵識別系統需要快速可靠地依次對各個產品做出判別,并依據判別結果將產品劃分為給定的類別。

4)部署需求

具有良好性能的深度學習模型同時伴隨著高額的存儲空間以及計算資源的消耗,難以在資源受限的設備中進行部署。

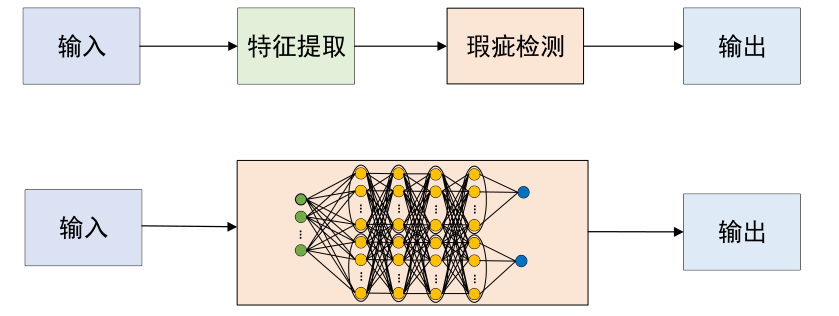

傳統機器視覺VS深度學習

基于機器視覺的金屬表面瑕疵識別是冶金工業領域的研究熱點,傳統機器視覺識別方式的關鍵點在于針對給定目標,由工程師決定選擇運用哪些特征描述以與其它類別加以區分,同時每個特征定義都需要處理很多參數,由工程師進行微調,需要很強的專業領域知識,構建的瑕疵識別系統在準確率以及遷移性上比較差。

深度學習利用大數據和豐富的計算資源來提高預測性能,與傳統機器視覺識相比具有更強大的特征學習以及特征表達能力,已經突破了數字圖像處理領域的極限。

傳統的圖像分類研究主要由研究人員針對所要解決的問題,設計并提取定性或定量表達的特征,對這些特征進行統計分析或進行閾值分割得出結果。

在特征提取環節,依賴于研究者的先驗知識以及對分類任務的認知,容易忽視或未能理解一些復雜、隱藏或非直覺的現象而忽略一些特征變量,而提取的特征直接影響系統的性能。

傳統的圖像分類往往是針對某個特定的識別任務,數據規模不大,泛化能力較差,對于龐大的圖像數據,嚴重的圖像干擾等情形,難以在實際應用中實現精準的識別效果。

除此以外,傳統的圖像處理方法常需要復雜的閾值設置來進行缺陷識別,這些閾值設置對光照條件和背景等環境因素很敏感。如果環境因素發生變化,這些閾值的設置需要重新仔細調整,否則算法無法適應新的環境,缺乏適應性和魯棒性。

傳統圖像分類與深度學習分類的對比

與傳統的圖像處理方法相比,在特征提取環節,深度學習可以從原始數據中自動提取更高維、更抽象的特征,替代了繁雜的人工特征描述與提取環節;

與之相比,在計算機視覺領域,基于深度學習的網絡模型具備更強的特征學習和特征表達能力,神經網絡可以以積極的方式揭示更多影響識別質量的特征,可構建更加通用和準確的識別方法。

金屬表面瑕疵識別

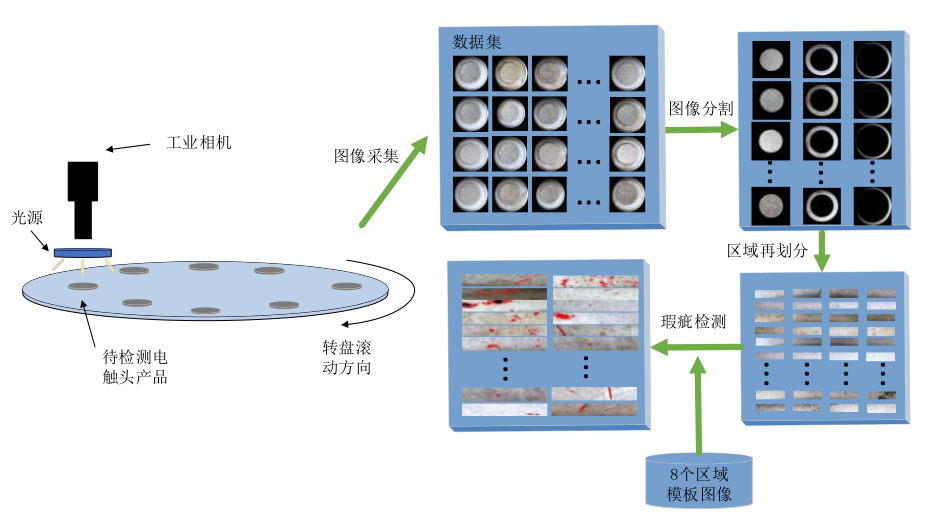

金屬產品在轉盤上按一定方向轉動,當其位于攝像頭下方時進行圖像采集,原始圖像是由工業相機在平行光源下成像獲得,采集的圖像構成數據集。由于現場拍攝到的金屬工件圖像受打光不均、污漬灰塵、機械裝置震動等因素的影響,拍攝到的原始圖像往往背景不夠單純,含有各類干擾,導致圖像特征提取困難。加之工業環境相對較為復雜,空氣中的灰塵、細小纖維以及生產環節的殘留的水汽,油漬等難免會進入到相機拍攝范圍內,對瑕疵檢測造成一定的干擾,因此有必要對采集到的圖像進行預處理,以排除干擾將圖像轉換為更適合后續特征提取的形式。通過圖像預處理也可以減少圖像處理時間,提供更高的識別精度。

特征提取是一種數據降維的特殊形式,特征提取的主要目標是從原始數據中排除無關緊要以及冗余的信息,進而獲取最具區分性的信息,并以較低維度的形式表示該信息。

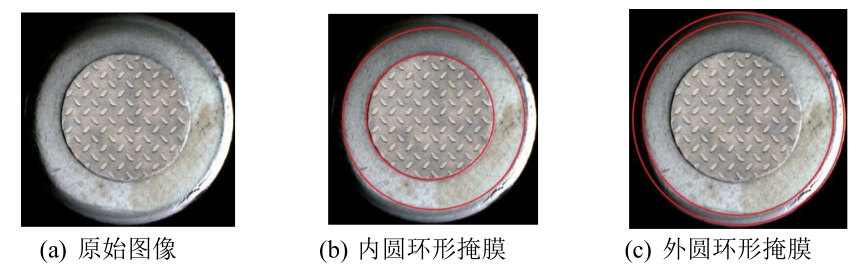

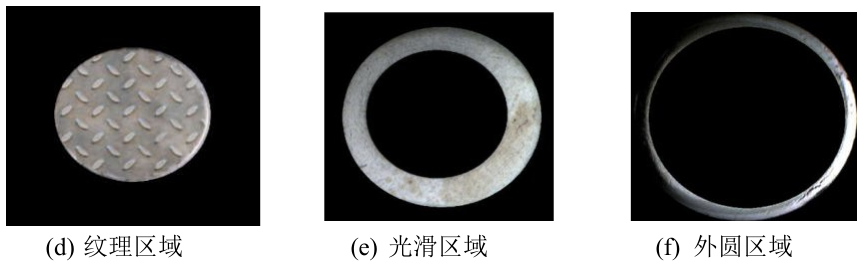

本文將金屬產品分為3個區域區別處理,分別為紋理區域、光滑區域和外圓區域。

紋理區域比較特殊,表面不平整但具有一定的紋理特性,需要單獨提取出來特殊處理。正常金屬產品的光滑區域較為平整,針對不同產品的光滑區域,正常品灰度值趨勢平緩而瑕疵品灰度值趨勢波動,將該區域單獨提取出來,可以更好的利用這種優勢。

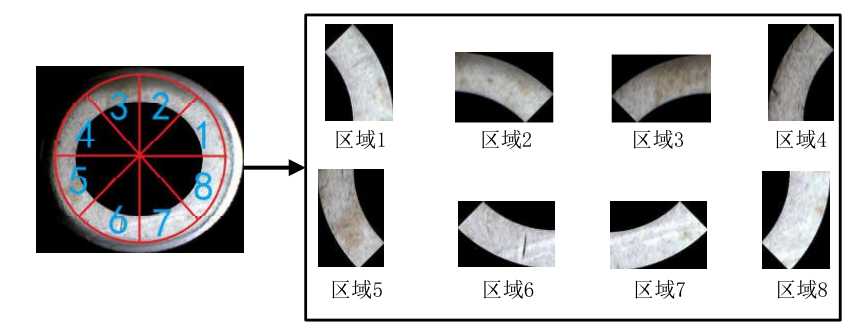

光照并非均勻照射到整個金屬產品表面,但光照過渡較為平緩。為減弱光照不均的影響,便于后續特征提取環節,本次使用8個扇形掩膜將光滑區域和外圓區域平均分成8個區域,對應于編號1-8。

對不同區域設定不同閾值,可減少光照不均帶來的不良影響,更便于對金屬產品進行特征提取,例如金屬產品表面右側打光較亮,灰度均值相比左側較高,則設定的閾值可適當提高,同樣,在金屬產品左側,灰度均值較低,則設定的閾值可適當降低。

在采集金屬表面圖像的過程中,對光照條件要求較高,并且光滑的金屬表面意味著高反射率,容易在金屬表面形成高亮或陰影區,這種不一致的灰度現象增加了邊緣檢測的困難性。這些場景廣泛存在于實際的工業環境中,對金屬表面缺陷的檢測提出了巨大的挑戰。

以上為本文研究的四種金屬產品表面的瑕疵類型。

光照不均且金屬表面的高反射性增大了瑕疵檢測的難度,在外圓區域瑕疵檢測性能不佳,為了更好地展示所提系統的性能,本文主要以光滑區域的實驗結果進行展示。