熱線電話:0755-23712116

郵箱:contact@shuangyi-tech.com

地址:深圳市寶安區沙井街道后亭茅洲山工業園工業大廈全至科技創新園科創大廈2層2A

在汽車生產制造中,有很大一部分金屬零件采用沖壓加工成型的方法得到,沖壓工藝是汽車生產的一種重要工藝方法。沖壓加工具有生產效率高、成本低、精度一致性好和材料利用率高等特點。

車身上的各類覆蓋件,車內支撐件等大量的汽車零部件都采用沖壓工藝加工制造,沖壓件在汽車零部件中占有很大比例,所以沖壓加工方式的水平和能力,在很大程度上決定著我國汽車制造的成本和質量,也影響著其他包含沖壓加工生產的行業的技術進步。

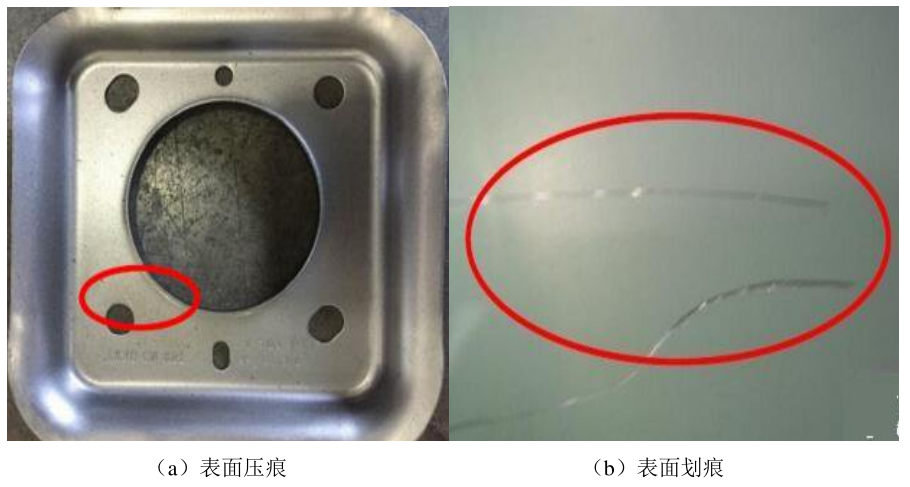

汽車沖壓件在沖壓成型過程中,由于模具配合和振動等原因,經常出現表面起皺、面畸變、局部凹陷及凸起等現象,導致汽車沖壓件表面產生較大的形狀誤差,甚至成為廢品,典型的幾類沖壓件表面缺陷如圖所示:

各類沖壓缺陷的存在會對沖壓件的使用造成不同程度的影響,如汽車車身外覆蓋件的表面質量直接影響噴漆后局部目視效果,影響產品的外觀和后續銷售。

汽車沖壓件檢測現狀

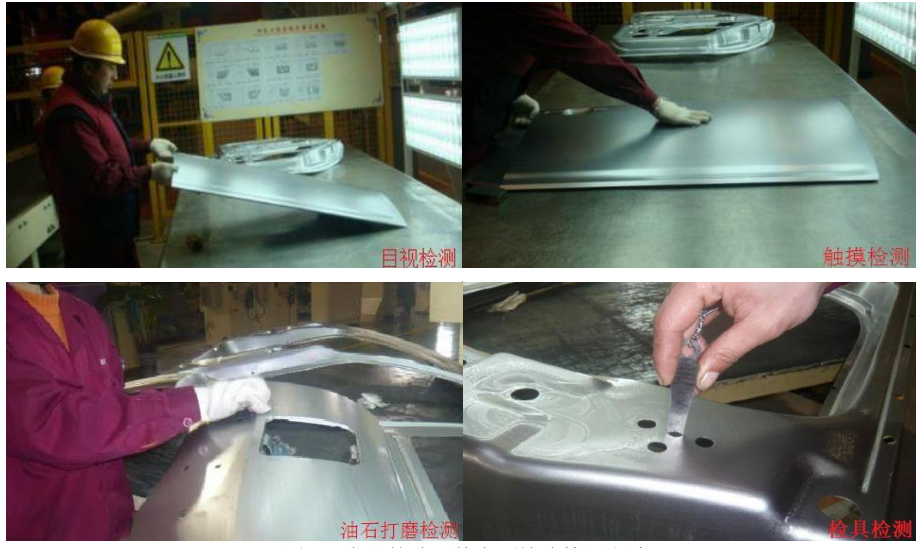

目前在汽車沖壓件生產中,對沖壓件表面質量的檢測主要有目視檢測、觸摸檢測、油石打磨、涂油檢測和檢具檢測等方法。

其中,目視檢測主要用于可視結構的檢測,如料邊和棱線;觸摸檢測主要用于表面凸起和凹陷的檢測;油石打磨用于檢測外表面缺陷;檢具檢測用于孔徑和特殊孔的檢測,幾種傳統的沖壓件表面質量檢測方法如圖所示。

傳統的沖壓件表面缺陷檢測方法具有如下不足:

1)檢測效率低,結果不可靠

傳統的汽車沖壓件缺陷主要依靠檢驗人員目視檢測,需要專門的檢測人員進行檢測,時間和精力投入都很大,檢測的結果容易受到檢測人員的主觀性影響,不同的檢測人員得到的檢測結果差異較大,可靠性較差,可信度低;

2)質量跟蹤比較困難

傳統檢測方法的結果粗糙,缺少標準的、量化的指標來評價汽車沖壓件的質量。同時,檢測數據的缺失使得后期建立完整的質量跟蹤體系存在著很大的難點,不利于沖壓工藝方法的進步;

3)產品數字化集成困難

由于傳統的沖壓件檢測方法存在的缺點,檢測過程和結果過于依靠檢測人員的工作經驗,檢測數據也不能及時錄入檢測部門的數據庫這就為企業不同部門之間的技術交流增加了困難,甚至引起生產部門,技術部門和質量部門之間的推諉糾纏,不利于企業的技術進步。

機器視覺檢測技術作為近些年來被廣泛使用的非接觸式檢測方法,在檢測效率和檢測精度方面有著其他檢測方法無法比擬的優點,可以克服人工檢測容易視覺疲勞的缺點,特別適合大批量大規模生產的沖壓工藝產品表面缺陷檢測。

沖壓件表面缺陷分析

沖壓件作為汽車制造行業中應用十分廣泛的零部件,其表面缺陷產生的機理與種類與其他金屬加工方式有所不同。

通常所說的冷沖壓工藝是在常溫條件下由安裝在沖壓機上的沖壓模具對金屬毛坯進行相關沖壓工序操作(如沖裁,拉延,成形,落料和沖孔等)獲得零部件的一種壓力加工方式,在不同的沖壓工序中,容易產生的各類沖壓缺陷也不盡相同。

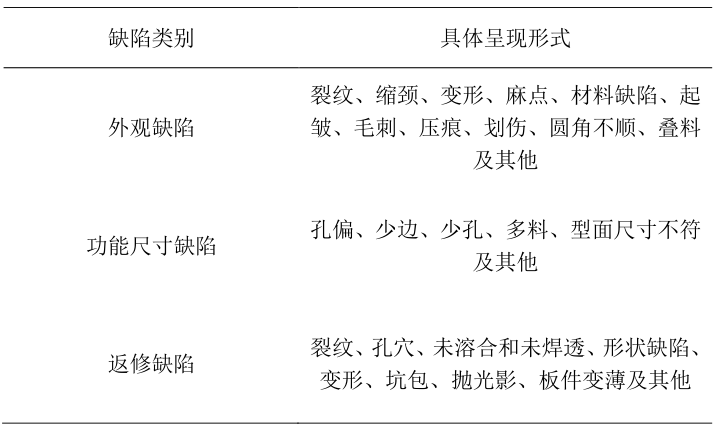

汽車沖壓件常見的表面缺陷種類以及具體呈現形式如圖所示:

1)壓痕:壓痕缺陷產生的工序不確定,多是由于沖壓異物擠壓表面導致的。大多數情況為拉延工序時有物料導出不暢通,以至于殘留的廢料掉入模具內使得下面工序擠壓導致了壓痕缺陷。

2)劃痕:此類缺陷產生的原因主要包括以下幾個方面,比如工件原材料本身的自帶缺陷,零件運輸過程中接觸干涉導致的缺陷,成品裝箱接觸刮碰產生,加工工位需要轉運摩擦碰撞產生;

3)少孔:此類缺陷產生的原因包括沖頭漏裝或折斷,沖壓件少孔是產品設計和要求所不允許的;

4)邊緣缺料:沖壓件邊緣缺料缺陷發生在拉延工序,主要原因是由于模具與沖壓件定位有誤差,沖壓位置不準確,或者是材料流動速度偏快導致了缺料缺陷

光源系統分析

選擇和設計光源系統的規律和原則主要包括包括以下幾個方面:

1)增強待處理的物體特征;

2)減弱非檢測目標的物體和降低相關噪聲;

3)不引入額外的干擾特征。

沖壓件表面壓痕和劃痕缺陷的打光方式較為復雜,主要原因有兩方面:一方面是待測工件表面結構復雜,表面光亮,反光情況嚴重;另一方面是缺陷細微,難以通過照明突出。

針對可能包含少孔缺陷和邊緣缺料缺陷的工件的打光對比試驗,采取了以下打光方式:

環形光源照明方式

環形紅光照明效果

檢測要求及相機選擇

選擇合適的工業相機首先應當考慮的是相機的分辨率,相機像素精度的選擇方法可以依據一個方向視野的大小除以單方向分辨率得到,即相機單方向分辨率=單方向視野范圍大小÷理論精度。

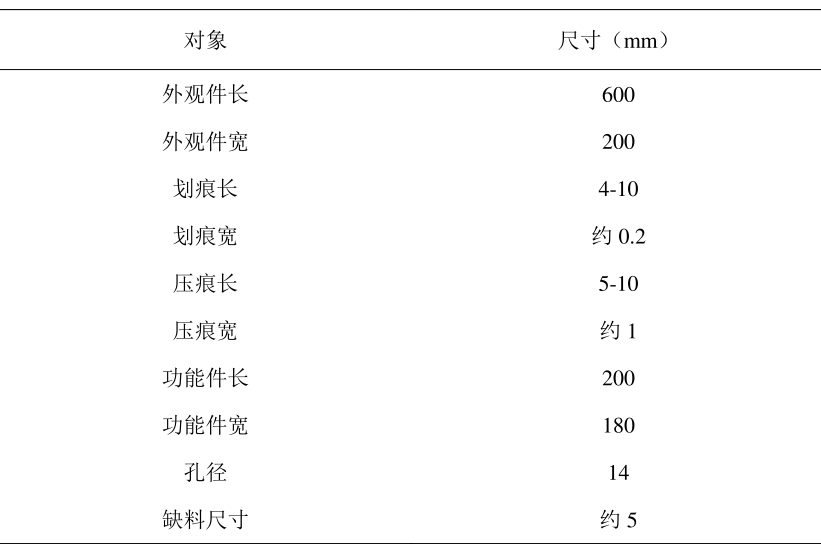

本文所研究的汽車沖壓外觀件和結構件尺寸以及其缺陷大小尺寸見表:

結合檢測缺陷任務,功能件需要整體拍攝并在視野范圍內識別缺陷,而針對外觀件來說,其尺寸較大,缺陷較小,不能整體拍攝(工件占全視野),并根據在大視野范圍內識別小缺陷。

本文先按照功能件缺陷大小選擇相機分辨率,再用外觀件驗證。按照目標物體占到視野百分之七十計算,單方向分辨率:

200÷5÷0.7=57.14

假設選擇130萬像素(1280×1024)相機,拍攝外觀件時視野范圍內外觀件大小為X,則有:

X÷0.2≤1024÷3

X為68.27,意味著視野范圍內包含的外觀件單方向尺寸不超過68.27mm,即可有效穩定識別劃痕和壓痕。

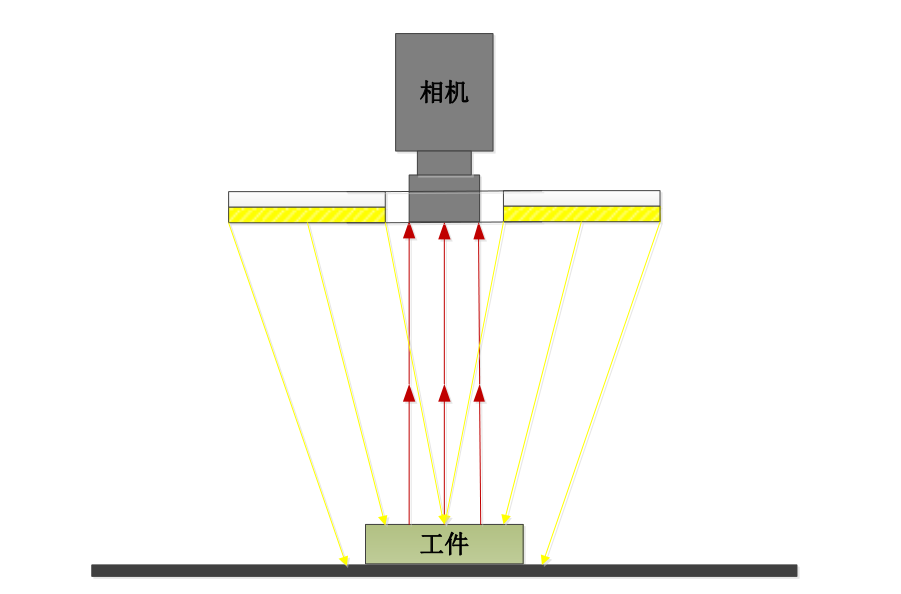

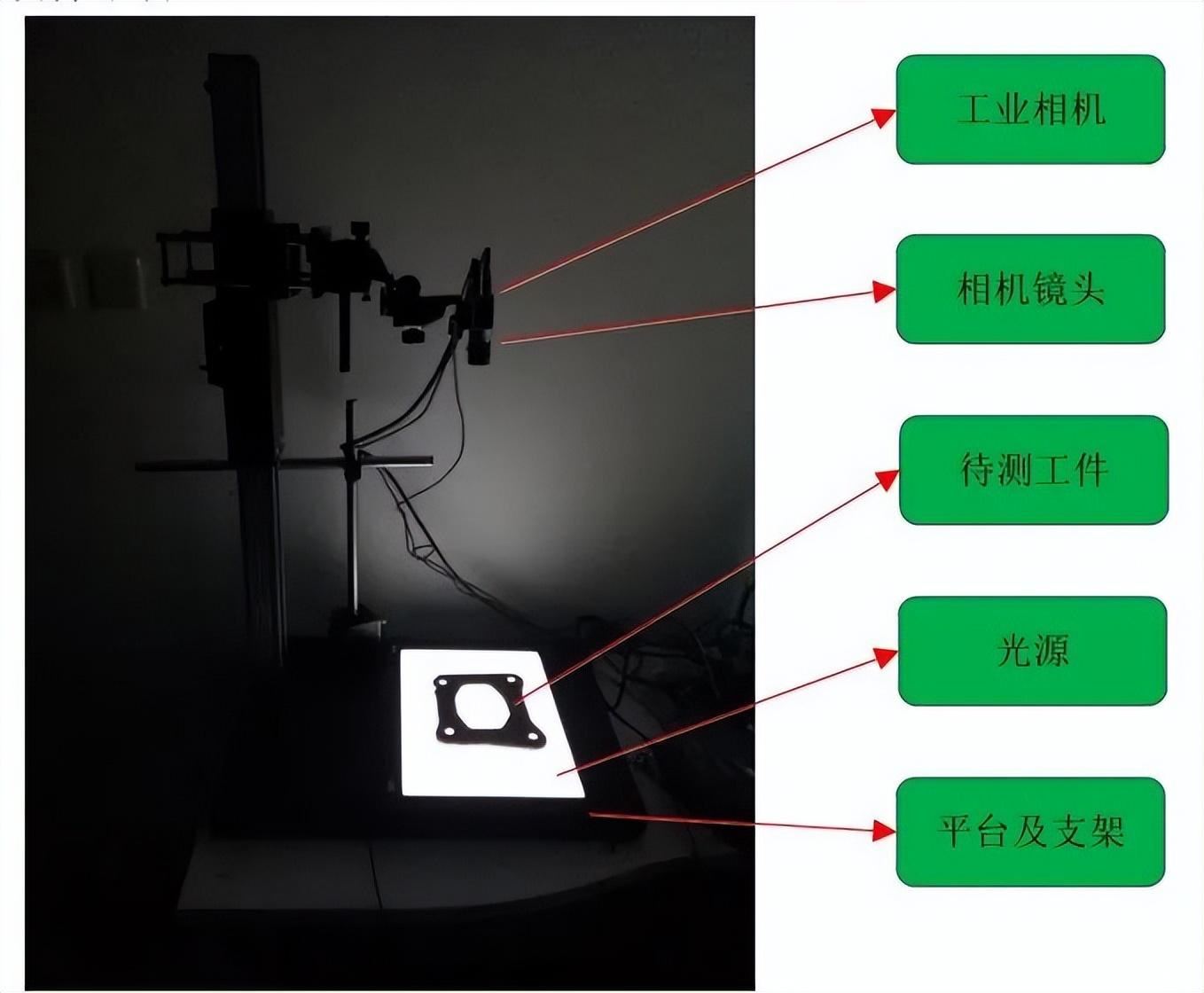

圖像采集硬件平臺

外觀缺陷檢測

表面壓痕檢測

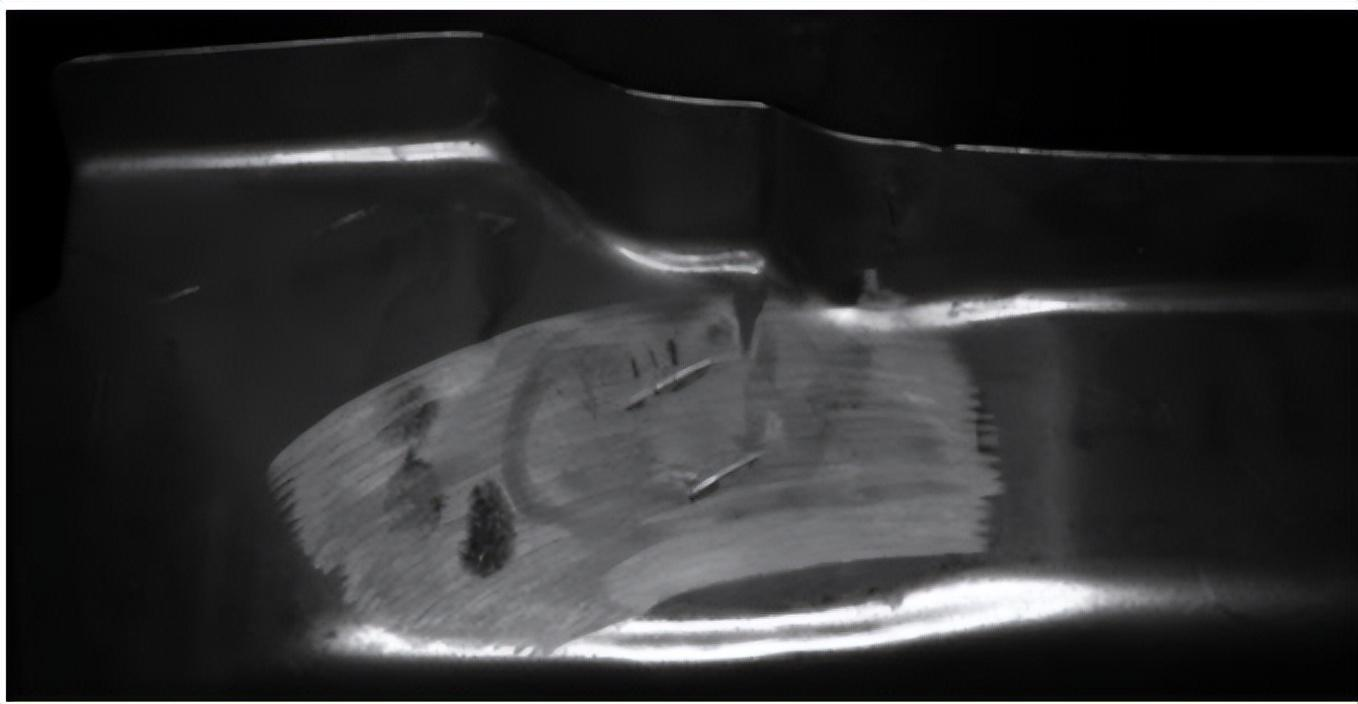

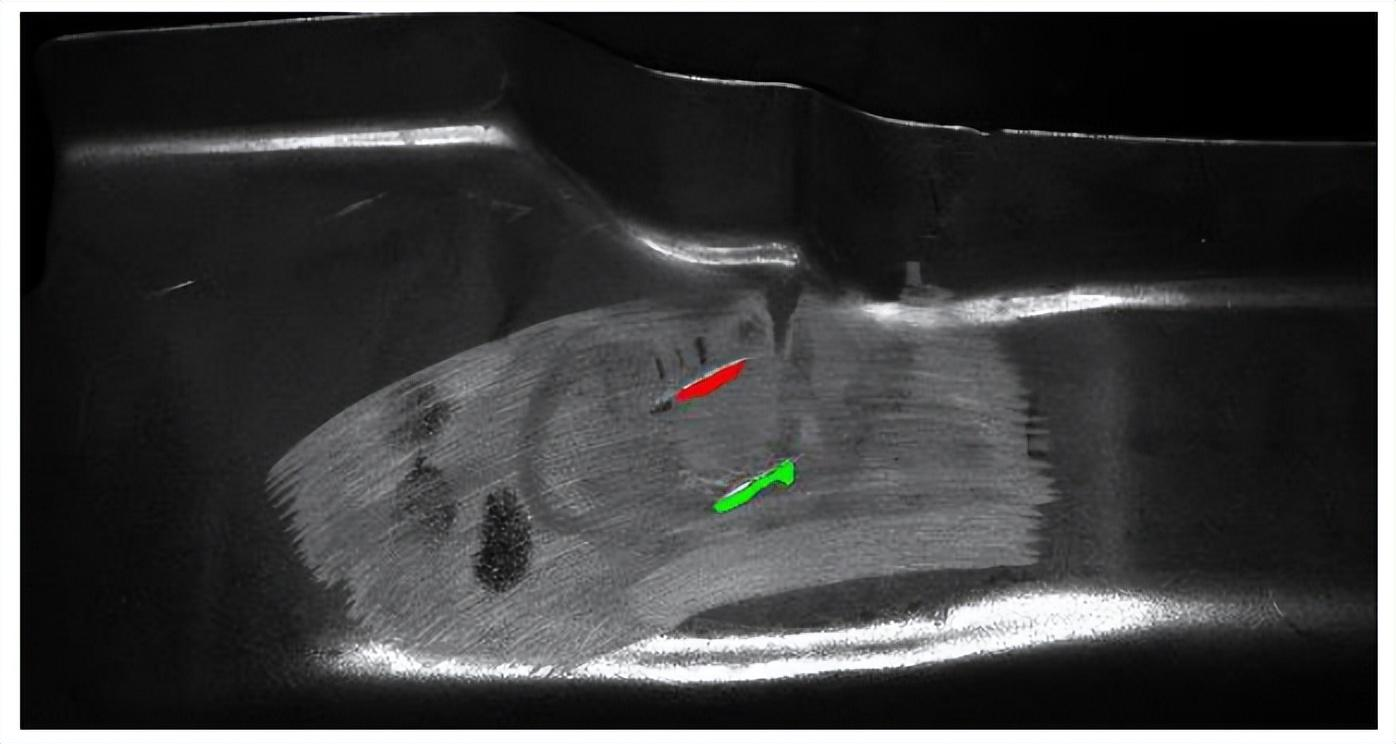

包含壓痕和劃痕缺陷工件表面結構復雜,曲面特征較多,不同的打光效果會對拍攝效果造成很大影響。

最終識別出的壓痕缺陷等效橢圓短半軸長為4.94128,長半軸為30.9174,面積為453(圖中紅色缺陷,對應實際工件缺陷寬度為1毫米。

沖壓件壓痕初始圖像

沖壓件壓痕缺陷圖像

表面劃痕檢測

沖壓件表面劃痕的特點是比壓痕更加細微,肉眼檢測需要從側面調整角度觀看才行,而且肉眼檢測大量工件會造成視覺疲勞,從而導致漏檢、誤檢。

采取紅色無影光源側向打光,突出待檢測部位劃痕,使得劃痕缺陷成為高亮度特征。

沖壓件劃痕缺陷初始圖像

沖壓件劃痕缺陷識別圖像

檢測出的劃痕缺陷區域等效橢圓短半軸長為4.3264,長半軸為93.1809,面積為1009。按照寬度為0.2毫米,在此檢測環境下,可以檢測的劃痕最小寬度為0.1毫米。