熱線電話:0755-23712116

郵箱:contact@shuangyi-tech.com

地址:深圳市寶安區(qū)沙井街道后亭茅洲山工業(yè)園工業(yè)大廈全至科技創(chuàng)新園科創(chuàng)大廈2層2A

機(jī)器視覺技術(shù)在沖壓件特征識(shí)別與檢測中的研究

隨著現(xiàn)代工業(yè)的發(fā)展,沖壓件作為工業(yè)制造中一種常見的零部件,其特征識(shí)別與檢測成為了一個(gè)重要的課題。而機(jī)器視覺技術(shù)作為一種能夠模擬人類視覺系統(tǒng)進(jìn)行圖像識(shí)別與分析的技術(shù),占據(jù)了沖壓件特征識(shí)別與檢測的重要地位,并且在不斷發(fā)展和進(jìn)步。本文通過對(duì)機(jī)器視覺技術(shù)在沖壓件特征識(shí)別與檢測中的研究進(jìn)行綜述,旨在深入了解機(jī)器視覺技術(shù)在沖壓件制造領(lǐng)域的應(yīng)用及其優(yōu)勢。

沖壓件是指通過沖壓工藝將板材加工成特定形狀的零部件,廣泛應(yīng)用于汽車、電子、家電等眾多領(lǐng)域。沖壓件的質(zhì)量直接影響到產(chǎn)品的性能和可靠性,因此對(duì)沖壓件的特征識(shí)別與檢測具有重要意義。傳統(tǒng)的特征識(shí)別與檢測方法主要依賴人工目視,效率低下,且受主觀因素影響較大。而機(jī)器視覺技術(shù)的出現(xiàn),使得沖壓件特征識(shí)別與檢測變得更加準(zhǔn)確、高效,以及可自動(dòng)化。

機(jī)器視覺技術(shù)在沖壓件特征識(shí)別中的作用

機(jī)器視覺技術(shù)通過采集、處理和分析沖壓件圖像來實(shí)現(xiàn)特征識(shí)別。其主要研究內(nèi)容包括特征提取、特征分類與識(shí)別。

特征提取

特征提取是指從沖壓件圖像中提取具有代表性、能夠表征沖壓件特征的信息。常用的特征提取方法包括邊緣檢測、直線或曲線提取、角點(diǎn)提取、紋理特征提取等。邊緣檢測能夠找到?jīng)_壓件圖像中的邊界線,從而確定沖壓件的外形和輪廓。直線或曲線提取則用于提取沖壓件中的直線或曲線特征,如孔位、凹槽等。角點(diǎn)提取則可以檢測沖壓件中的尖角或拐角位置,從而對(duì)沖壓件的形狀進(jìn)行判斷。紋理特征提取則用于識(shí)別沖壓件表面的紋理信息,以便進(jìn)行材質(zhì)的鑒別。

特征分類與識(shí)別

特征分類與識(shí)別是指通過機(jī)器學(xué)習(xí)算法對(duì)特征進(jìn)行分類和識(shí)別。常用的分類與識(shí)別方法包括支持向量機(jī)(SVM)、人工神經(jīng)網(wǎng)絡(luò)(ANN)、卷積神經(jīng)網(wǎng)絡(luò)(CNN)、決策樹(DT)等。SVM通過將數(shù)據(jù)投影到高維特征空間來實(shí)現(xiàn)對(duì)分類超平面的定位,從而實(shí)現(xiàn)對(duì)沖壓件特征的分類。ANN通過模擬神經(jīng)元之間的相互連接和信息傳遞,以實(shí)現(xiàn)對(duì)沖壓件特征的識(shí)別。CNN則通過多個(gè)卷積層和池化層來提取圖像的局部特征,從而實(shí)現(xiàn)對(duì)沖壓件特征的分類和識(shí)別。DT通過構(gòu)建決策樹來對(duì)沖壓件特征進(jìn)行分類,其判斷依據(jù)為沖壓件特征的不同屬性和取值。

機(jī)器視覺技術(shù)在沖壓件特征檢測中的作用

機(jī)器視覺技術(shù)在沖壓件特征檢測中主要應(yīng)用于表面缺陷檢測、尺寸測量和裝配誤差檢測。

1.表面缺陷檢測

通過機(jī)器視覺技術(shù),可以對(duì)沖壓件表面的缺陷進(jìn)行自動(dòng)檢測。常用的缺陷檢測方法包括邊緣檢測、紋理差異檢測、形態(tài)學(xué)操作等。通過邊緣檢測可以得到?jīng)_壓件表面的邊界線,從而檢測表面是否存在劃痕或裂紋等缺陷。紋理差異檢測則通過比較沖壓件表面的紋理信息,實(shí)現(xiàn)對(duì)表面質(zhì)量的判斷。形態(tài)學(xué)操作則通過對(duì)沖壓件圖像進(jìn)行腐蝕、膨脹等操作,實(shí)現(xiàn)對(duì)缺陷的分割和識(shí)別。

2.尺寸測量

通過機(jī)器視覺技術(shù),可以實(shí)現(xiàn)對(duì)沖壓件尺寸的自動(dòng)測量。常用的尺寸測量方法包括輪廓提取、擬合算法、邊緣檢測等。通過輪廓提取可以得到?jīng)_壓件的外形輪廓,從而計(jì)算出沖壓件的長寬高等尺寸信息。擬合算法可以通過對(duì)沖壓件的特殊形狀進(jìn)行數(shù)學(xué)擬合,從而得到?jīng)_壓件的曲率半徑等尺寸信息。邊緣檢測則可以得到?jīng)_壓件輪廓的邊緣線,從而計(jì)算出沖壓件的直徑、角度等尺寸信息。

3.裝配誤差檢測

通過機(jī)器視覺技術(shù),可以實(shí)現(xiàn)對(duì)沖壓件裝配誤差的自動(dòng)檢測。常用的裝配誤差檢測方法包括特征點(diǎn)匹配、模板匹配、位置偏差檢測等。特征點(diǎn)匹配通過提取沖壓件的特征點(diǎn),進(jìn)行特征點(diǎn)匹配,從而檢測沖壓件之間的位置偏差。模板匹配則通過提前制作一組模板圖像,與沖壓件進(jìn)行匹配,從而檢測沖壓件之間的偏移情況。位置偏差檢測則通過計(jì)算沖壓件的中心位置和旋轉(zhuǎn)角度等信息,從而檢測沖壓件之間的錯(cuò)位程度。

機(jī)器視覺技術(shù)在沖壓件特征識(shí)別與檢測中的優(yōu)勢

1.準(zhǔn)確性高

機(jī)器視覺技術(shù)能夠?qū)_壓件圖像進(jìn)行精確的特征提取和分類,從而實(shí)現(xiàn)對(duì)沖壓件特征的準(zhǔn)確識(shí)別與檢測。

2.自動(dòng)化程度高

機(jī)器視覺技術(shù)能夠?qū)崿F(xiàn)對(duì)沖壓件特征的自動(dòng)提取、分類與識(shí)別,不依賴于人工目視,大大提高了特征識(shí)別與檢測的效率。

3.實(shí)時(shí)性強(qiáng)

機(jī)器視覺技術(shù)能夠以很快的速度處理沖壓件圖像,并實(shí)時(shí)反饋特征識(shí)別與檢測結(jié)果,適用于大量沖壓件的連續(xù)生產(chǎn)。

綜上所述,機(jī)器視覺技術(shù)在沖壓件特征識(shí)別與檢測中具有很大優(yōu)勢。通過圖像處理和分析,可以實(shí)現(xiàn)對(duì)沖壓件的尺寸、形狀和裝配誤差等關(guān)鍵特征的自動(dòng)提取和檢測。機(jī)器視覺技術(shù)具有高準(zhǔn)確性、高自動(dòng)化程度和強(qiáng)實(shí)時(shí)性等特點(diǎn),能夠大大提高特征識(shí)別與檢測的效率和精確度。在沖壓件生產(chǎn)過程中,應(yīng)用機(jī)器視覺技術(shù)能夠提高生產(chǎn)質(zhì)量,減少人工錯(cuò)誤,提高生產(chǎn)效率和降低成本。因此,機(jī)器視覺技術(shù)在沖壓件行業(yè)的應(yīng)用前景廣闊,具有重要意義。

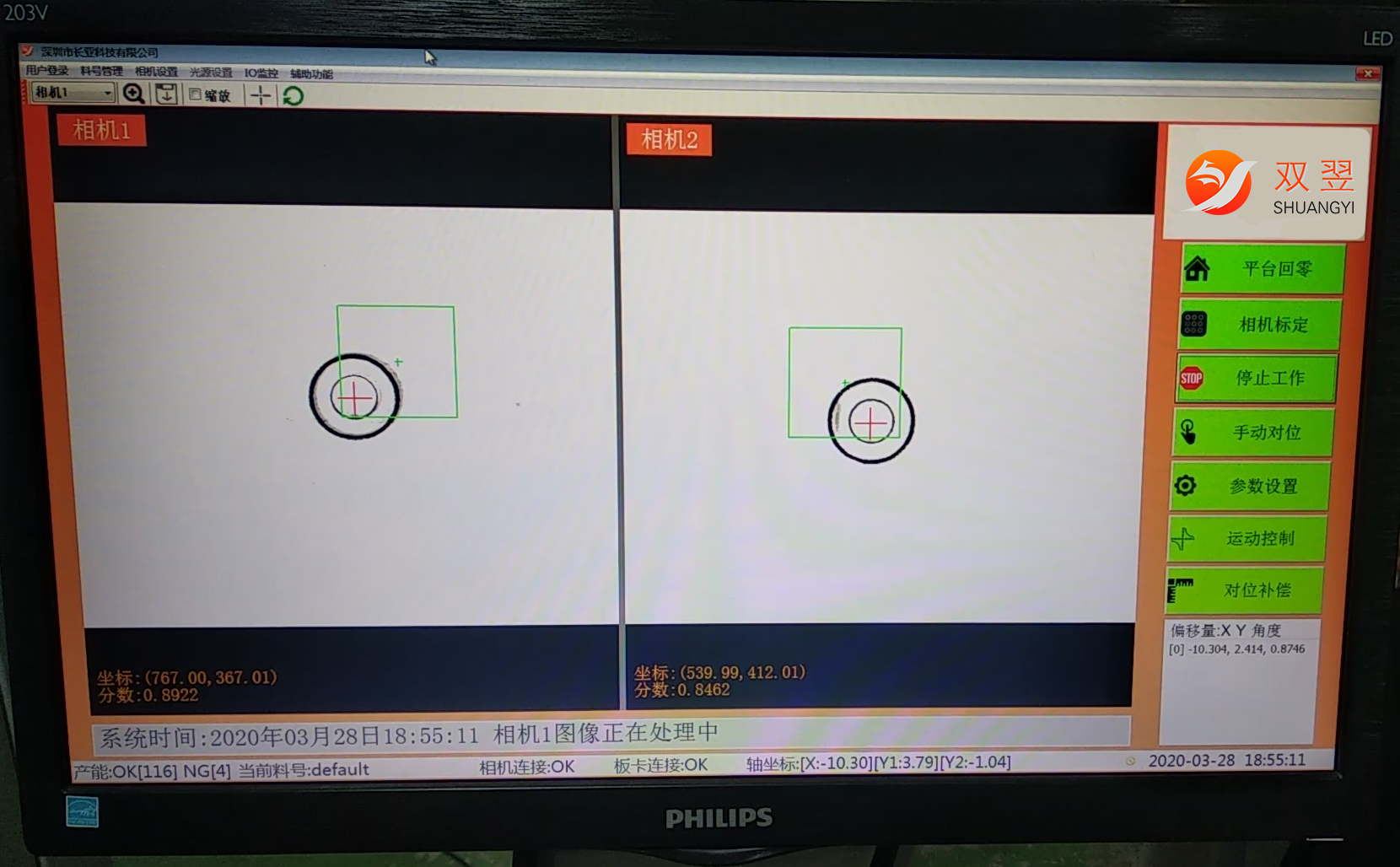

MasterAlign視覺對(duì)位系統(tǒng)主要有四個(gè)功能:

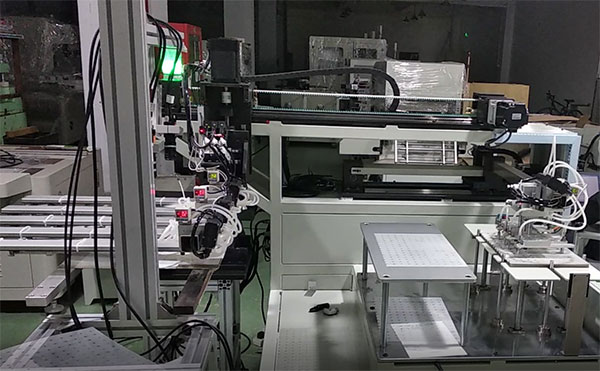

1.機(jī)器人引導(dǎo)和定位,機(jī)器視覺引導(dǎo)系統(tǒng)能夠快速準(zhǔn)確的找到被測零件并確認(rèn)其位置,

2.視覺對(duì)位檢測,檢測生產(chǎn)線上產(chǎn)品的質(zhì)量問題。

3.高精度檢測,在人眼無法檢測無法達(dá)到的精密度時(shí)通過視覺對(duì)位檢測可達(dá)u級(jí)。

4.識(shí)別,在利用機(jī)器視覺對(duì)圖像進(jìn)行處理、分析和理解,已識(shí)別各種不同模式的目標(biāo)和對(duì)象。